本文目录导读:

冲压模具调试的目的

1、确保模具工作稳定:通过调试,确保模具的各个部分(如导向装置、定位装置和顶出系统等)都能正常工作,无异常晃动或松动现象。

2、检查模具的精度:对冲压件进行试制,检查其尺寸精度和表面质量是否符合设计要求。

3、优化生产效率和产品质量:通过调试,发现并解决潜在问题,提高生产效率和产品质量。

4、验证模具设计合理性:通过实际调试,验证模具设计的合理性,为后续的模具改进提供依据。

冲压调模详解

1、准备工作:在调试前,确保模具已按要求组装完毕,并检查各部件是否完好无损、安装正确,准备所需的冲压设备和调试材料。

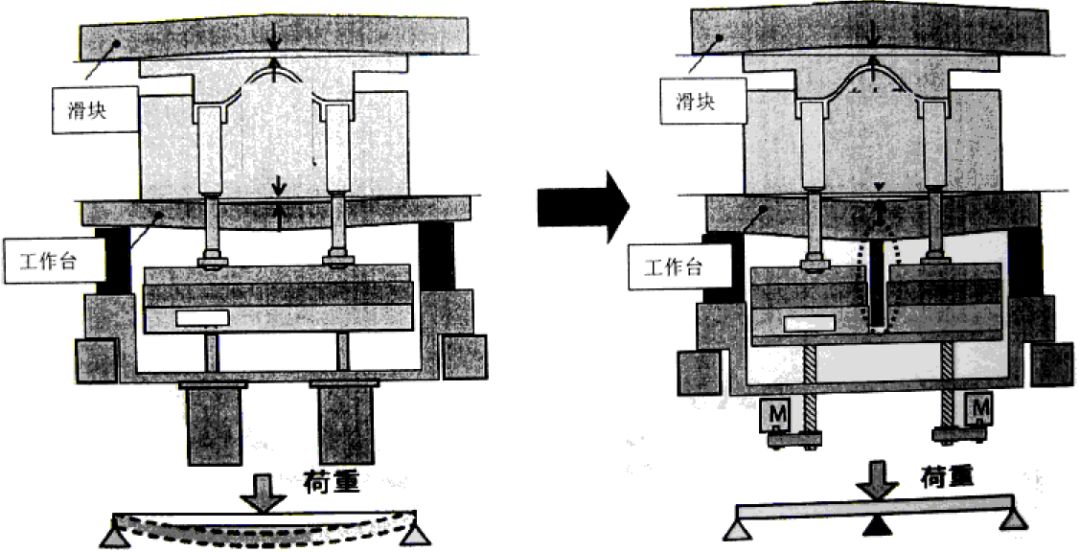

2、安装与调试:将模具安装在冲压设备上,进行初步调试,检查模具的导向装置、定位装置等是否正常工作,确保送料顺畅。

3、参数调整:根据模具的要求,调整冲压设备的参数(如压力、速度等),确保模具在最佳状态下工作。

4、试冲与检测:进行试冲,制作样品件,对样品件进行尺寸精度和表面质量的检测,判断是否满足设计要求。

5、问题排查与解决:在调试过程中,如发现问题(如模具损坏、送料不畅等),及时排查并解决问题,可能需要调整模具结构或更改冲压设备的参数。

6、优化与改进:在调试过程中,根据实际需求对模具进行优化和改进,以提高生产效率和产品质量。

7、验收与交付:完成调试后,进行验收,确保模具满足设计要求和生产需求,然后交付给生产部门投入使用。

冲压模具调试是一个关键的环节,它确保模具能够正常工作并满足生产需求,通过调试,可以检查模具的精度、稳定性、生产效率和产品质量等,为后续的批量生产提供有力保障,以上内容仅供参考,如需更多信息,建议咨询具有丰富经验的模具工程师或查阅相关文献资料。

TIME

TIME